English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Perché al tuo mulino di macinazione continuano a mancare le specifiche?

Astratto

A Mulino di macinazionedovrebbe fornire una dimensione delle particelle stabile, una produttività prevedibile e costi operativi ragionevoli. Eppure molti stabilimenti combattono lo stesso circolo vizioso: il prodotto non rientra nelle specifiche, il consumo di energia aumenta, i rivestimenti o i supporti si usurano troppo velocemente e tempi di inattività non pianificati inizia a definire il programma. Questo articolo analizza le cause principali più comuni: variabilità del mangime, selezione errata della macina, classificazione inadeguata, componenti interni usurati e controlli di processo trascurati, oltre a fornire misure pratiche e pronte sul campo per riportare le prestazioni sotto controllo. Troverai anche un un elenco di controllo decisionale, una tabella per la risoluzione dei problemi e una serie di domande frequenti che i team di approvvigionamento e i gestori degli impianti in genere chiedono prima di impegnarsi in una nuova linea.

Sommario

- Quali punti dolenti di solito si manifestano per primi?

- Come scegli il tipo di mulino giusto per il tuo target?

- Perché il sistema “mulino + classificatore” conta più del solo mulino

- Quali controlli stabilizzano le dimensioni e la produttività del prodotto?

- Come ridurre l'usura, la polvere e i tempi di fermo macchina non pianificati?

- Tabella per la risoluzione dei problemi che è possibile utilizzare in officina

- Lista di controllo degli appalti prima di firmare

- Domande frequenti

Contorno

- Diagnosticare le cause principali della molatura non conforme alle specifiche

- Abbina il tipo di mulino al comportamento del materiale e al target di finezza

- Progetta il circuito completo: alimentazione, macinazione, classificazione, trasporto

- Stabilizza il processo con controlli semplici ma disciplinati

- Riduci i costi con la strategia antiusura, la pianificazione dei ricambi e la manutenibilità

Quali punti dolenti di solito si manifestano per primi?

Quando aMulino di macinazioneè sottoperformante, le piante raramente vedono un singolo sintomo pulito. Invece, ottieni un cluster:

- Deriva della dimensione delle particelle:D90 o il residuo aumentano, oppure la frazione fine fluttua da un turno all'altro.

- Instabilità del throughput:Le tonnellate all'ora sembrano buone lunedì, crollano giovedì.

- Inflazione energetica:i kWh/t aumentano mentre la qualità del prodotto non migliora.

- Indossa sorprese:I rivestimenti, i supporti, gli anelli/rulli o i componenti del classificatore si usurano più velocemente del previsto.

- Polvere e pulizie:Perdite e problemi di pressione negativa creano grattacapi in termini di sicurezza e conformità.

- Tempi di inattività che “sembrano casuali”:In realtà si tratta solitamente di usura prevedibile + ispezioni deboli.

Regola pratica:Se la tua finezza è instabile, non incolpare prima il mulino. Inizia con la consistenza e la classificazione del mangime. In molti circuiti, il classificatore è la “porta di qualità” nascosta che determina se il materiale non conforme alle specifiche ricircola o fuoriesce.

Come scegli il tipo di mulino giusto per il tuo target?

A Mulino di macinazionela scelta dovrebbe iniziare dal materiale, non dal catalogo. Durezza, abrasività, umidità, sensibilità al calore, e la distribuzione target (non solo “200 mesh”) deciderà cosa funziona in modo affidabile. Di seguito è riportato un modo pratico di pensare alla selezione.

| Obiettivo/vincolo | Spesso una soluzione migliore | Attenzione |

|---|---|---|

| Macinazione generale della polvere, dimensione di alimentazione flessibile | Circuiti a sfere o a rulli verticali (a seconda della finezza) | Usura del supporto/rivestimento e corrispondenza della classificazione |

| Bersaglio molto fine/ultrafine con taglio superiore stretto | Mezzi agitati o sistemi di classificazione dell'aria | Controllo del calore, movimentazione delle polveri, usura del rotore del classificatore |

| Materiale umido o appiccicoso | Circuito di macinazione ad umido o pre-essiccazione + alimentazione controllata | Schermatura, tappatura e gestione stabile dell'umidità |

| Minerali abrasivi con elevata sensibilità ai costi di usura | Robusta strategia di rivestimento/supporto + velocità/carico conservativo | Impostazioni eccessivamente aggressive possono "acquistare" la finezza utilizzando l'usura |

| Prodotti sensibili al calore (ammorbidimento, scolorimento, volatilizzazione) | Configurazioni a bassa intensità energetica + monitoraggio della temperatura | Regolazione del flusso d'aria, isolamento e controllo sicuro della polvere |

La selezione non è solo “quale macchina”. È anche:quale intervallo di dimensioni del mangime è realistico, come gestirai l'umidità, e cosa significa "buono" per la distribuzione (D50/D90, residuo o area superficiale). Se un fornitore parla solo di titolo finale, questo è un campanello d'allarme: è necessaria l'intera curva, non un singolo punto.

Perché il sistema “mulino + classificatore” conta più del solo mulino

Molti acquirenti valutano aMulino di macinazionecome acquisto autonomo. Ma nella realtà quotidiana, la qualità e il costo lo sono determinati dal circuito: alimentazione, macinazione, classificazione, trasporto e raccolta polveri. Il più comune “sembrava fantastico sulla carta” gli errori si verificano quando le interfacce vengono ignorate.

- Alimentazione:Se la velocità di avanzamento aumenta, il carico della fresatrice oscilla e con esso le dimensioni del prodotto.

- Pre-elaborazione:Un pezzo sovradimensionato può innescare vibrazioni, squilibrio o un evento di soffocamento.

- Classificazione:Se il punto di taglio si sposta, si ricicla troppo (spreco di energia) o si perde prodotto grossolano (specifiche mancanti).

- Trasporto e polvere:Una scarsa tenuta e un equilibrio della pressione inadeguati possono trasformare piccole perdite in gravi problemi di pulizia e sicurezza.

Diagnostica rapida che puoi eseguire questa settimana:

- Velocità di avanzamento del registro, potenza del mulino, velocità (o impostazione) del classificatore e finezza del prodotto ogni ora per 3 turni.

- Se la finezza tiene conto dell'impostazione del classificatore più della potenza del mulino, il collo di bottiglia è la classificazione, non la macinazione.

- Se la finezza tiene traccia dei picchi di alimentazione, correggere la stabilità dell'alimentazione prima di cambiare le guaine/supporti.

Quali controlli stabilizzano le dimensioni e la produttività del prodotto?

Non hai bisogno di un'automazione sofisticata per migliorare aMulino di macinazionecircuito. Hai bisogno di un controllo disciplinato di alcune variabili. Le piante spesso ottengono il miglioramento più grande rendendo il processo “noioso”, ripetibile e costante.

- Alimentazione stabile:Utilizzare un alimentatore controllato; evitare di scaricare materiale in lotti.

- Consapevolezza dell'umidità:Misura l'umidità e non indovinare. Un piccolo aumento può creare intasamenti o un improvviso calo di efficienza.

- Monitoraggio della temperatura:Se la qualità o la sicurezza del prodotto dipendono dalla temperatura, trattala come un KPI.

- Disciplina di classificazione:Blocca gli obiettivi di velocità del rotore/flusso d'aria e regola solo una variabile alla volta.

- Metodo di campionamento:Il campionamento incoerente crea “problemi fantasma”. Standardizzare dove e quando vengono prelevati i campioni.

Se la tua squadra dice:"Non possiamo mantenere le specifiche perché il minerale cambia."

Prova questo:Costruisci un semplice playbook di "classi di alimentazione" (macinabilità facile/media/difficile) con impostazioni preimpostate per ciascuna classe.

Se la tua squadra dice:"La potenza sembra normale ma il prodotto è grossolano."

Prova questo:Ispezionare l'usura del classificatore e le perdite d'aria; un punto di taglio alla deriva può mascherarsi da un problema di rettifica.

Come ridurre l'usura, la polvere e i tempi di fermo macchina non pianificati?

L’usura e i tempi di inattività raramente sono “sfortuna”. Nell'aMulino di macinazioneambiente, di solito sono il prezzo dell’instabilità nascosta: alimentazione in eccesso, finestra operativa errata, scarsa tenuta e ispezioni ritardate.

- Operare in una finestra sicura:Spingendo la velocità/carico oltre l'intervallo stabile spesso si acquista finezza bruciando rivestimenti e supporti.

- Pianifica l'usura come un processo:Tieni traccia del tasso di usura per tonnellata, non del “tempo trascorso dall’ultimo arresto”. La pianificazione basata sulle tonnellate è più accurata.

- Sigillare e bilanciare il flusso d'aria:Le perdite di polvere sono spesso problemi di equilibrio della pressione, non “filtri difettosi”. Risolvi la causa principale.

- Conservare pezzi di ricambio critici:Le parti soggette ad usura, le guarnizioni, i cuscinetti e i sensori del classificatore sono economici rispetto a una linea bloccata.

- Standardizzare i punti di ispezione:Stessi checkpoint, stessa frequenza, stessi criteri di accettazione.

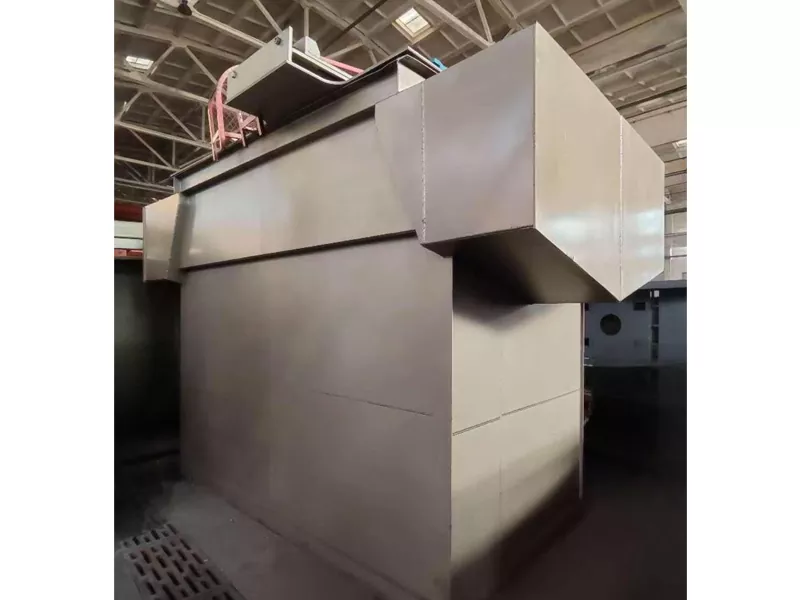

È qui che conta l’esperienza pratica di un fornitore. Alle squadre piaceQingdao EPIC Mining Machinery Co., Ltd.spesso sostengono progetti con test sui materiali, raccomandazioni sui circuiti e indicazioni per la messa in servizio, non solo sulla consegna delle apparecchiature, in modo che la linea funzioni in modo coerente dopo l'installazione, non solo il primo giorno.

Tabella per la risoluzione dei problemi che è possibile utilizzare in officina

| Sintomo | Probabile causa | Controlli veloci | Correggere la direzione |

|---|---|---|---|

| Prodotto improvvisamente più grossolano, potenza invariata | Usura del classificatore, perdita d'aria, deriva del punto di taglio | Ispezionare rotore/palette; controllare condotti e guarnizioni | Ripristinare la sigillatura; sostituire le parti usurate; stabilizzare il flusso d'aria |

| Alta potenza, bassa produttività | Sovraccarico, condizioni errate del supporto/rivestimento, alimentazione troppo grossolana | Controllare la dimensione del mangime; ispezionare rivestimenti/supporti; verificare il carico | Riequilibrare l'alimentazione; interni corretti; migliorare la prefrantumazione |

| Frequenti intasamenti o accumuli | Umidità, materiale appiccicoso, flusso d'aria basso, trasporto inadeguato | Misurare l'umidità; ispezionare i punti di strozzatura; controllare la pressione | Aggiungere asciugatura/condizionamento; regolare il flusso d'aria; riprogettare i punti di trasferimento |

| Picchi di costo per l'usura | Funzionamento troppo aggressivo, alimentazione abrasiva, scelta sbagliata del materiale | Confrontare l'usura per tonnellata; controllare l'indice di durezza/abrasione | Passa alla finestra stabile; aggiornare le parti soggette ad usura; adeguare la classificazione |

| Problemi di polvere lungo la linea | Squilibrio di pressione, scarsa tenuta, lacune di manutenzione | Prova del fumo per perdite; controllare i punti di pressione negativa | Correggere la sigillatura; riequilibrare ventilatori/condotti; standardizzare le ispezioni |

Lista di controllo degli appalti prima di firmare

Se stai acquistando unMulino di macinazioneper un impianto reale (non una demo di laboratorio), l'opzione “migliore” è quella che rimane stabile nella realtà variazione dell'alimentazione. Ecco una lista di controllo favorevole agli approvvigionamenti che previene costose sorprese:

- Dati del materiale:intervallo di dimensioni dell'alimentazione, durezza/abrasività, umidità e distribuzione target (D50/D90/residuo).

- Definizione delle prestazioni:throughput alle specifiche target, non "throughput massimo" con una vaga dichiarazione di qualità.

- Ambito del circuito:alimentatore, classificatore, raccolta polveri, trasporto, controlli e piano di messa in servizio.

- Manutenibilità:tempo di sostituzione della pellicola/supporto, pannelli di accesso e interblocchi di sicurezza.

- Strategia dei ricambi:elenco delle parti critiche, tempi di consegna e inventario in loco consigliato.

- Prova di accettazione:metodo di campionamento concordato, durata del test e cosa conta come "superato".

Mancia:Chiedi al tuo fornitore di spiegare cosa regolerebbero per prima cosa se l'umidità del mangime aumentasse del 2% o se il mangime diventasse più duro del 20%. La chiarezza della loro risposta ti dice se hanno vissuto commissioni reali, non solo proposte di vendita.

Domande frequenti

D: Come faccio a sapere se il problema è il mulino o il classificatore?

Tieni traccia della finezza rispetto all'impostazione del classificatore e al flusso d'aria (o ai controlli del punto limite) per diversi turni. Se la finezza cambia di più con le modifiche del classificatore rispetto alla potenza/carico del mulino, la classificazione è la leva principale.

D: Perché a volte il mio prodotto soddisfa le specifiche e poi fallisce nel turno successivo?

I motivi più comuni sono picchi di alimentazione, deriva dell'umidità, campionamento incoerente e cambiamenti legati all'usura (in particolare sui componenti del classificatore). La stabilizzazione dell'alimentazione e la standardizzazione del campionamento spesso migliorano i risultati più velocemente delle modifiche hardware.

D: “Più fine” è sempre migliore per le prestazioni a valle?

Non sempre. Alcuni processi richiedono un taglio superiore stretto piuttosto che una finezza estrema. Una macinazione eccessiva può aumentare i costi energetici, creare polvere e causare danni movimentazione a valle. Definisci la distribuzione necessaria al tuo processo, quindi indirizzala in modo coerente.

D: Qual è il modo più veloce per ridurre i costi di macinazione per tonnellata?

Ridurre il ricircolo del materiale già fine ed eliminare l'instabilità. In pratica, ciò significa un migliore controllo della classificazione, tenuta più stretta/equilibrio dell'aria e una strategia di alimentazione che evita i picchi.

D: Cosa devo fornire per ottenere una proposta di attrezzatura realistica?

Condividi campioni di materiali rappresentativi o dati di laboratorio affidabili, la distribuzione target, la produttività richiesta, le ore di funzionamento e i vincoli come limiti di polvere, spazio e servizi pubblici. Più i dati sono concreti, meno pagherai in seguito per i retrofit.

Pensieri conclusivi

Una stallaMulino di macinazioneLa linea non si basa sulla fortuna: si basa sull'adattamento del tipo di mulino al comportamento del materiale, sulla progettazione dell'intero circuito, e gestire il processo con controlli coerenti e manutenzione disciplinata. Se stai pianificando una nuova linea o risolvendo i problemi di una esistente, trattare il progetto come un aggiornamento del sistema, non come un singolo acquisto di apparecchiature.

Se desideri una raccomandazione pratica basata sul materiale, sulla finezza target e sulla produttività,Qingdao EPIC Mining Machinery Co., Ltd.può aiutarti a mappare il circuito e definire un chiaro piano di accettazione.

Pronto a smettere di indovinare e iniziare a raggiungere le specifiche in modo coerente?contattacicon i dettagli dei materiali e gli obiettivi di produzione, e andiamo trasforma la tua linea di macinazione in qualcosa di prevedibilmente redditizio.